Laboratory Sterilizer Suppliers

information to be updated

Met een bouwoppervlakte van 20.310 vierkante meter beschikt het bedrijf over een klasse 100.000 gezuiverde productieworkshop, een klasse 10.000 microbiologische testruimte, een lokaal klasse 100 fysisch en chemisch laboratorium en een gestandaardiseerd opslagsysteem voor grondstoffen en eindproducten.

Sinds de eerste reeks producten in 2013 werd gelanceerd, heeft Eray zijn productcategorieën voortdurend verrijkt. Onze producten omvatten beschermende maskers, verbruiksartikelen voor verpleegkundigen, verbruiksartikelen voor sensorische controle en chirurgische instrumenten, waardoor veilige, efficiënte en milieuvriendelijke medische wegwerpoplossingen worden geboden voor medische instellingen over de hele wereld.

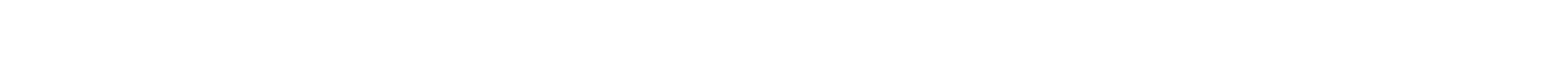

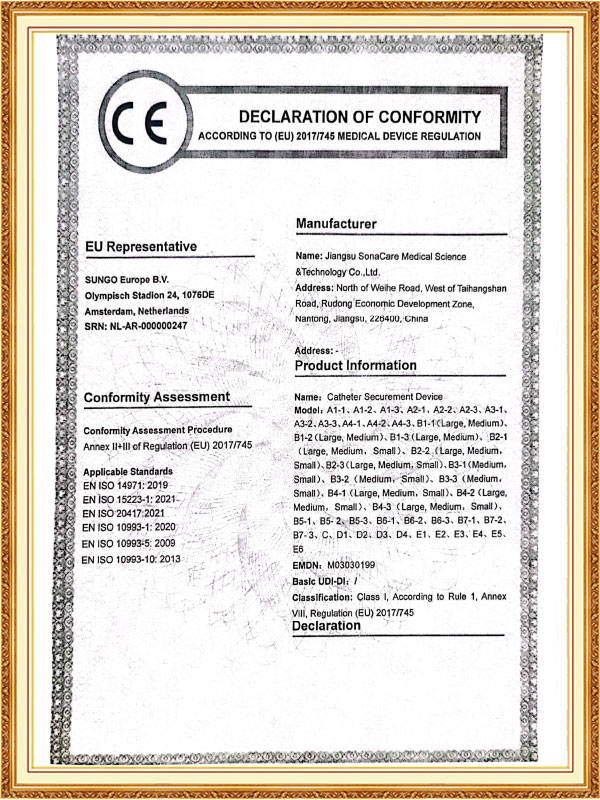

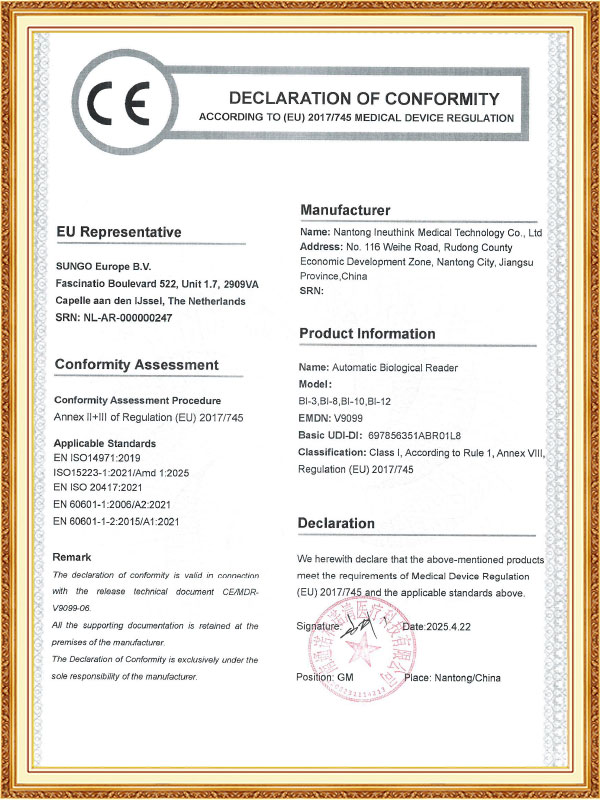

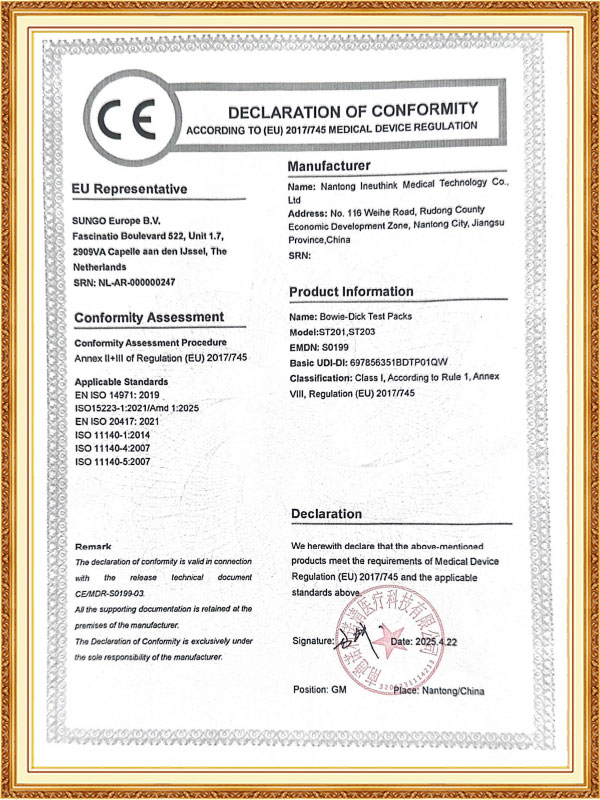

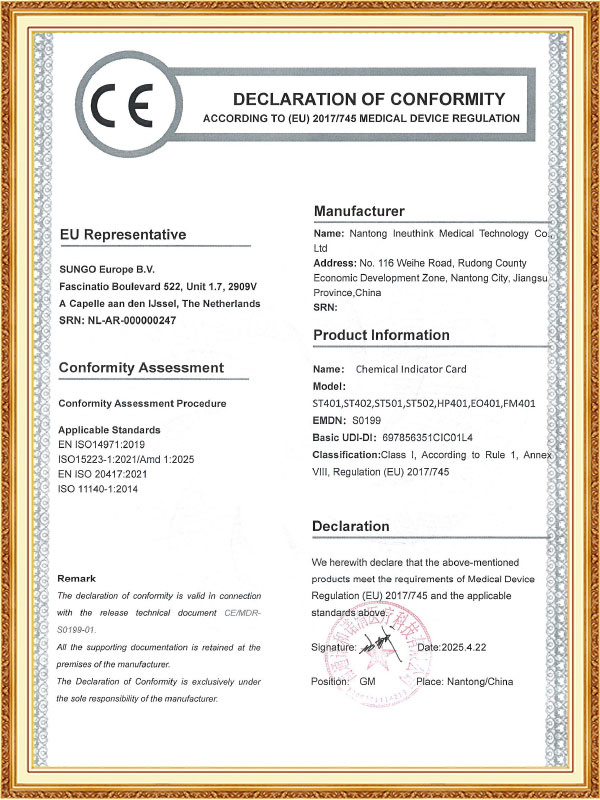

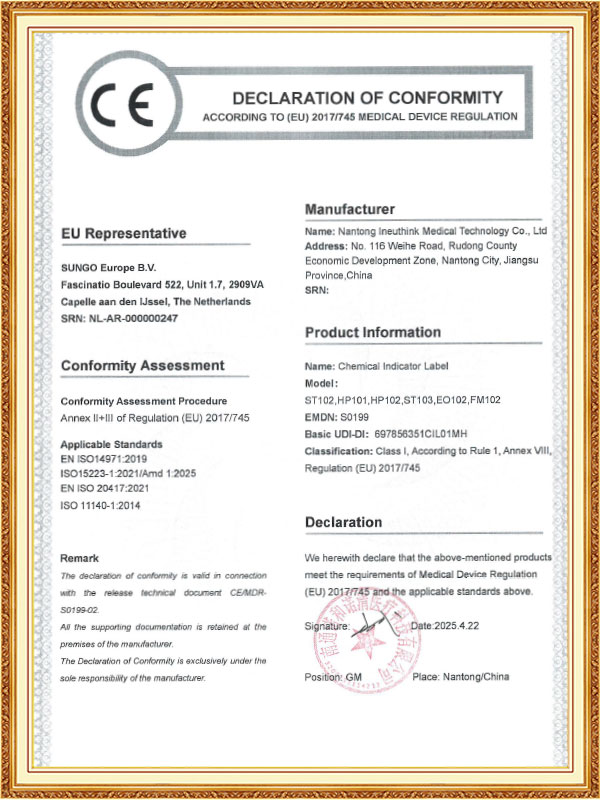

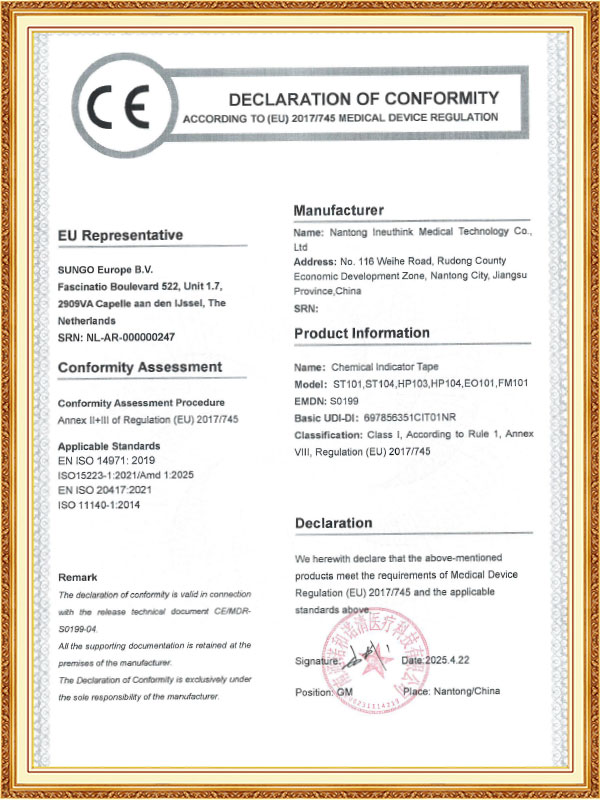

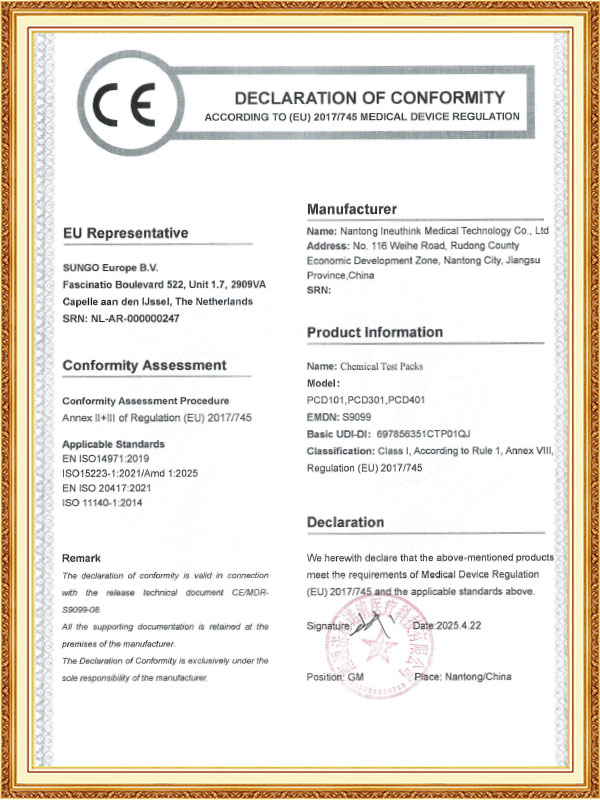

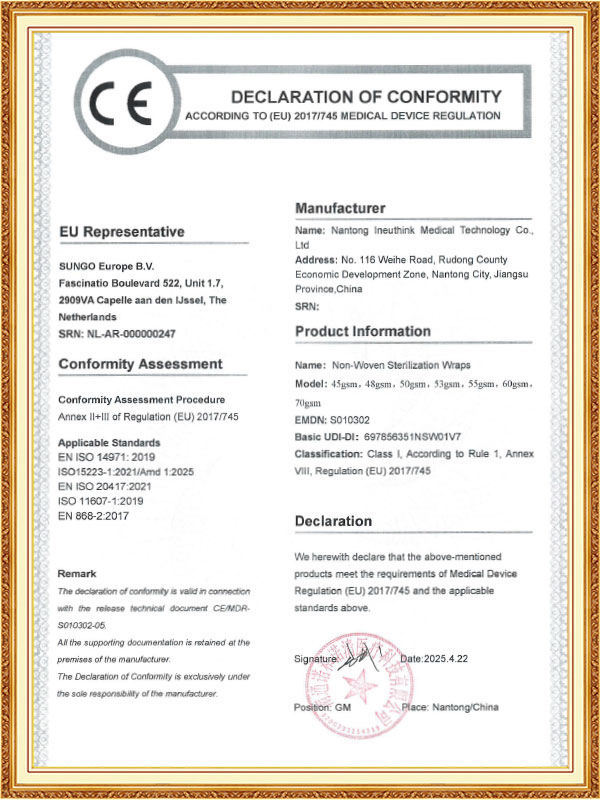

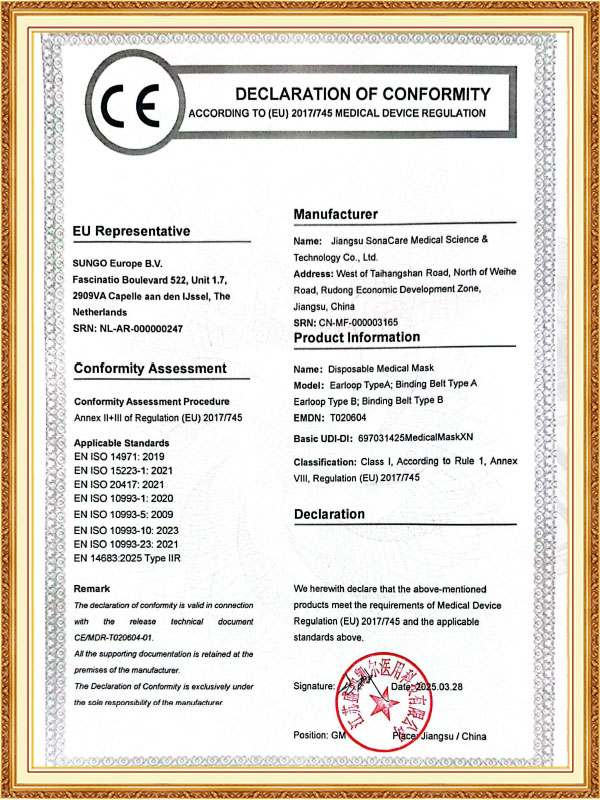

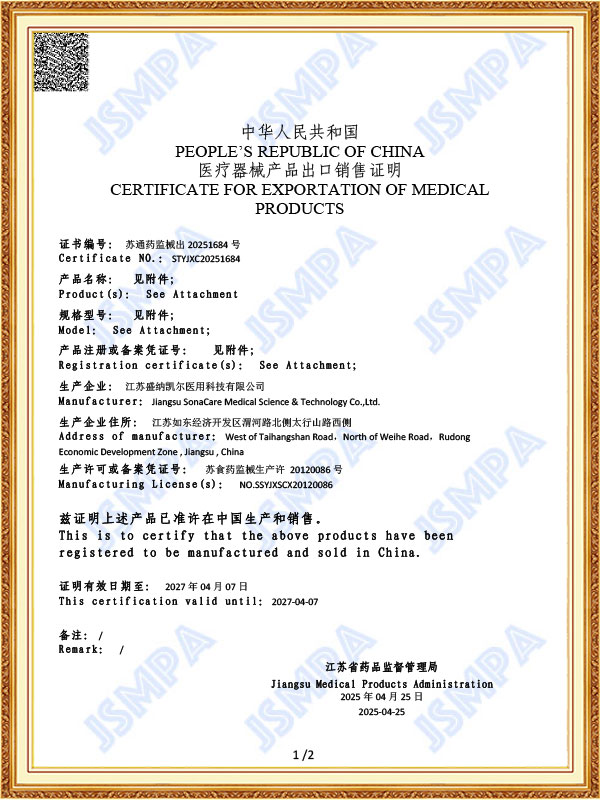

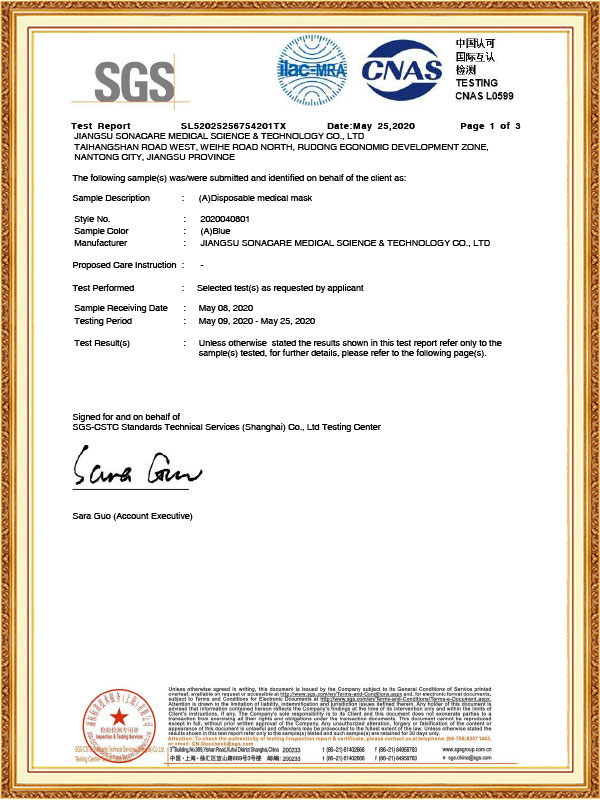

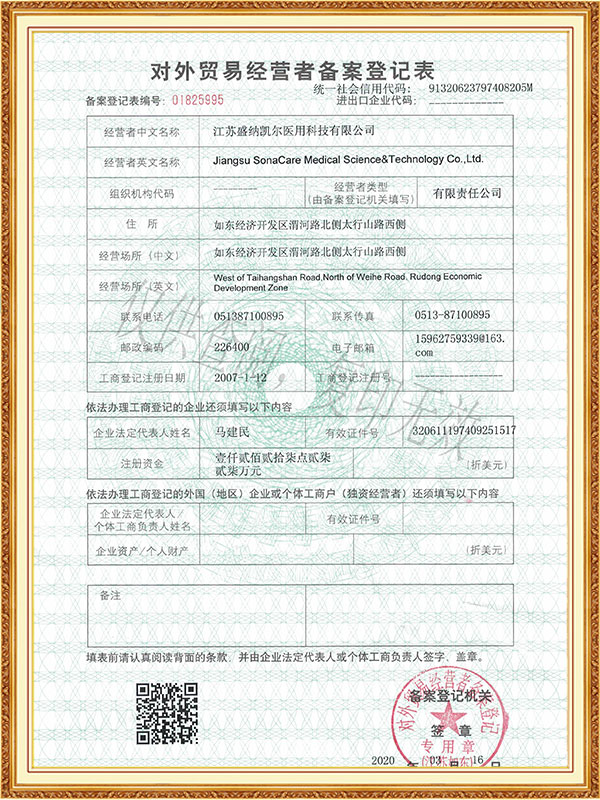

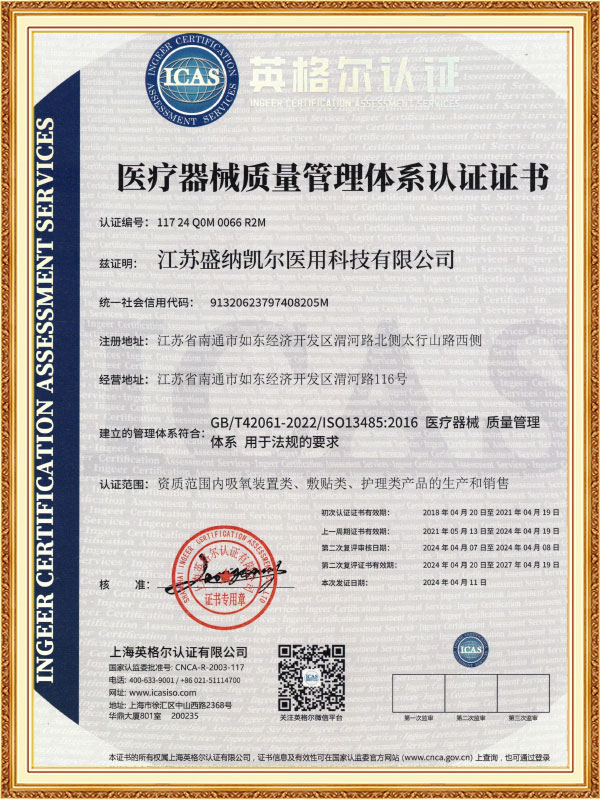

As a professional OEM Laboratory Sterilizer Suppliers and ODM Pharmaceutical Sterilizer FactoryHet bedrijf heeft de ISO 13485- en andere kwaliteitssysteemcertificeringen doorstaan, en sommige van zijn producten hebben CE-certificering en FDA-aanvraagvergunningen verkregen, en hebben langdurige samenwerkingsrelaties opgebouwd met veel binnen- en buitenlandse medische instellingen en distributeurs.

-

Jan 15. 2026

Waar wordt een medische trocar voor gebruikt? Waarom is het onmisbaar bij laparoscopische chirurgie?Bij het uitvoeren van laparoscopische, minimaal invasieve chirurgie besteden veel mensen alleen aandacht aan de 'camera' en 'chirurgische instrumenten', maar concentreren ze zich zelden op een cruciaal onderdeel: de medische trocar. Bij een daadwerkelijke o...

Read More -

Dec 16. 2025

Hoe kiest u het juiste wondverband? Aanbevolen verbandmiddelen voor verschillende wondtypenWondverzorging is een zeer belangrijk onderdeel van het medische en dagelijkse leven. Het juiste wondverband kan de wondgenezing effectief bevorderen, infecties voorkomen, pijn verminderen en het herstelproces versnellen. Er zijn verschillende soorten wondverbanden op de markt...

Read More -

Dec 09. 2025

Wat is een medische trocar? Wat zijn de toepassingsgebieden ervan?EEN medische trocar is een gespecialiseerde naald die vaak wordt gebruikt bij medische en klinische behandelingen. Het ontwerp en de structuur verschillen van gewone naalden en bezitten unieke functies en toepassingen, voornamelijk voor vasculaire puncties, medicijninje...

Read More

In het farmaceutische productieproces is sterilisatie een cruciale stap bij het garanderen van de productveiligheid en werkzaamheid. Farmaceutische sterilisatoren maken, als kernapparatuur bij de steriele farmaceutische productie, gebruik van hoge temperaturen, hoge druk of andere sterilisatiemethoden om micro-organismen in farmaceutische producten, verpakkingsmaterialen en productieapparatuur grondig te elimineren, waardoor veilige en betrouwbare medicijnen voor patiënten worden gegarandeerd. Van injectables tot biologische producten, van medische hulpmiddelen tot farmaceutische hulpstoffen: farmaceutische sterilisatoren spelen een onvervangbare rol in elk aspect van de farmaceutische industrie.

De kernrol van farmaceutische sterilisatoren is het bieden van betrouwbare zekerheid over de steriliteit. Microbiële besmetting van farmaceutische producten vermindert niet alleen de werkzaamheid, maar kan ook leiden tot ernstige medische ongelukken. Farmaceutische sterilisatoren controleren nauwkeurig de sterilisatieparameters zoals temperatuur, druk en tijd om ervoor te zorgen dat het sterilisatieproces aan de normen voldoet. Veel voorkomende sterilisatiemethoden zijn sterilisatie met vochtige hitte (verzadigde stoom), sterilisatie met droge hitte en sterilisatie met ethyleenoxide. Sterilisatie met vochtige hitte is de meest gebruikte sterilisatiemethode voor injecteerbare producten en infusieproducten vanwege de hoge efficiëntie en kosteneffectiviteit.

Farmaceutische sterilisatoren zijn gemaakt van hoogwaardig roestvrij staal en zorgen voor een langdurige stabiele werking onder omgevingen met hoge temperaturen en hoge druk. Het intelligente besturingssysteem bewaakt en registreert belangrijke parameters zoals temperatuur, druk en F0-waarde (een indicator voor de effectiviteit van microbiële doden) tijdens het sterilisatieproces in realtime. Deze gegevens zijn traceerbaar en voldoen aan de FDA 21 CFR Part 11-vereisten voor elektronische dossiers. Bovendien geeft het interne ontwerp van de sterilisator prioriteit aan een uniforme warmteverdeling. Door strategisch geplaatste stoommondstukken of ventilatorcirculatiesystemen bedraagt het temperatuurverschil in de sterilisatiekamer niet meer dan ±1°C, waardoor blinde vlekken bij de sterilisatie worden vermeden. Voor gespecialiseerde doseringsvormen, zoals gelyofiliseerde poederinjecties, kunnen ook sterilisatoren door de wand worden geïnstalleerd om een aseptische overdracht te bewerkstelligen en secundaire besmetting te voorkomen. Farmaceutische sterilisatoren zijn niet alleen maar op zichzelf staande apparaten; ze vormen een cruciaal onderdeel van het aseptische productiesysteem voor farmaceutische producten. In moderne farmaceutische werkplaatsen worden sterilisatoren vaak geïntegreerd met reinigingsmachines, vulmachines, isolatoren en andere apparatuur om een complete aseptische productielijn te vormen.

Onderhoud van farmaceutische sterilisatoren is van cruciaal belang voor het garanderen van de veiligheid van de farmaceutische productie en betrouwbare sterilisatieresultaten, waarvoor een rigoureus, gestandaardiseerd onderhoudsproces vereist is. Het condensaat in de sterilisatiekamer moet onmiddellijk na dagelijks gebruik worden afgevoerd. De binnenkant van de kamer, de deurafdichtingen en de opbergplanken moeten worden schoongeveegd met een speciale stofvrije doek, waarbij bijzondere aandacht moet worden besteed aan het verwijderen van achtergebleven watervlekken en medicijndeeltjes. Een wekelijkse reiniging van de stoomgenerator en condenspot is essentieel. Om kalkafzettingen in de leidingen op te lossen, moet een ontkalkingsmiddel van farmaceutische kwaliteit worden gebruikt. Na voltooiing moet het systeem herhaaldelijk worden gespoeld met injectiewater totdat de geleidbaarheid aan de gespecificeerde norm voldoet. Manometers, temperatuursensoren en veiligheidskleppen moeten maandelijks worden gekalibreerd en getest om ervoor te zorgen dat de meetnauwkeurigheid voldoet aan de GMP-normen. Het oliepeil en de kwaliteit van de vacuümpomp moeten ook worden gecontroleerd en de speciale vacuümpompolie moet indien nodig worden vervangen.

Kwaliteitscontrole van het sterilisatiemedium is cruciaal. Er moet gebruik worden gemaakt van zuivere stoom of waterstofperoxide die voldoet aan de normen van de farmacopee, en de zuiverheid en verzadiging ervan moeten regelmatig worden getest. Voor verificatiepunten voor biologische indicatoren in de kamer moet de effectiviteit van de sterilisatie elk kwartaal worden geverifieerd met behulp van Bacillus stearothermophilus om een steriliteitsgarantieniveau van 10^-6 te garanderen. Onderhoud van apparatuur vereist de oprichting van een compleet elektronisch registratiesysteem om automatisch elke sterilisatieparameter, onderhoudsinhoud en kalibratiegegevens vast te leggen. De bewaartermijn voor gegevens mag niet korter zijn dan één jaar na de vervaldatum van het product. Operators moeten een strenge beroepsopleiding ondergaan en bedreven zijn in de bediening van de apparatuur, identificatie van foutcodes en procedures voor noodreacties. Wanneer de apparatuur langere tijd niet wordt gebruikt, moet het water in elke leiding volledig worden afgetapt, moeten de metalen onderdelen worden behandeld met roestpreventie en moet een volledige prestatiebevestiging worden uitgevoerd voordat deze opnieuw wordt geactiveerd. Een wetenschappelijk preventief onderhoudssysteem kan niet alleen de levensduur van de apparatuur verlengen, maar ook de sterilisatiekwaliteit van elke batch producten garanderen, wat een solide garantie biedt voor de veiligheid van geneesmiddelen. In het geval van een storing in het besturingssysteem of een parameterafwijking moet de procedure voor het afhandelen van afwijkingen onmiddellijk worden gestart, en moeten de kwaliteitsafdeling en apparatuuringenieurs gezamenlijk de impact beoordelen en corrigerende maatregelen nemen.

CONTACT US

CONTACT US